تأثير حجم وشكل جسيمات المادة الفعالة على عملية التحثير الرطب: سر عدم نجاح عمليات التحثير في مصنعك الدوائي

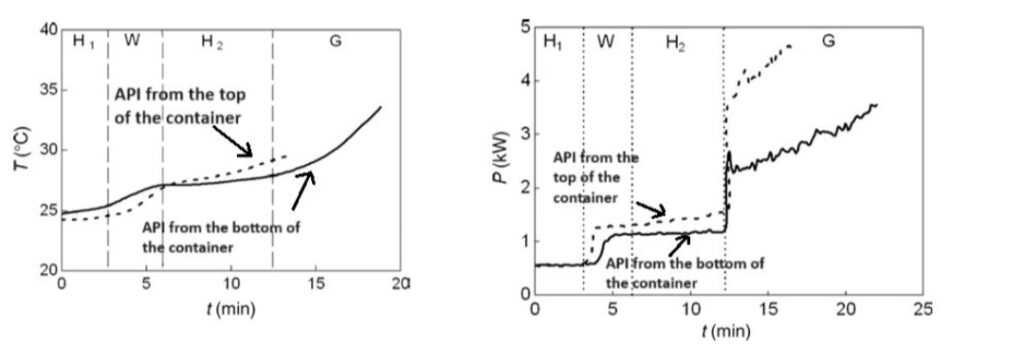

قرأت مقالا مرخرا (ج. هانيكا وآخرون، 2007) يناقش تأثير حجم وشكل جسيمات المادة الفعالة للدواء على عملية التحثير الرطب.في هذه الدراسة، تم تصنيع وجبتين: الأولى باستخدام المادة الفعالة المأخوذة من أعلى الحاوية الحاوية على المادة الفعالة، والثانية باستخدام المادة الفعالة المأخوذة من أسفل الحاوية.قبل التصنيع، تم إجراء اختبارات على كلتا الوجبتين ومقارنتهما بناءً على الكثافة . كانت كلتاهما متشابهتين؛ ومع ذلك، فإن توزيع حجم الجسيمات في العينات لم يكن متماثلًا.تحتوي العينات المأخوذة من أسفل البرميل على مستوى أعلى من powder fraction مقارنة بالعينات من الطبقة العلوية لبرميل التخزين.فصل الجسيمات حسب الحجم أثناء النقل والتخزين هي السبب الرئيسي لهذا الفرق.تحتوي المواد في الطبقات السفلية من البرميل على جسيمات بودرة أرقّ بمساحة سطحية أكبر. لذلك، من المحتمل أن يكون هناك حاجة إلى كمية أكبر من سائل التحثير.تم تأكيد هذا الاستنتاج من خلال التجارب في المصنع التجريبي باستخدام عينات المادة الفعالة من الطبقات العلوية والسفلية لحاوية التخزين حيث تم استخدام كمية متساوية من سائل التحثير، وتم اكتشاف النقطة النهائية بصرياً، وكانت مظهر الخليط المكتل متماثلاً في كلتا التجارب.العديد من الشركات ليس لديها إجراء واضح لتحديد النقطة النهائية وسوف تبذل جهدًا فقط في حال تغيير مصنع مادة الدواء الفعالة أو أحد المثبطات. إذا لم يكن هناك شيء جديد، يفترض أن كمية السائل الترطيبي كافية للإشارة إلى النقطة النهائية.ومع ذلك، كما أظهرت هذه الدراسة، فإن التغيير الأدنى، مثل طريقة وزن مادة الدواء الفعالة (من الأعلى أو الأسفل من الحاوية)، يمكن أن يؤثر على النقطة النهائية. إذا لم يتم إجراء أي تعديل على كمية السائل، فقد يؤدي ذلك إلى عملية تحثير غير كافية، مما يؤدي إلى كمية أكبر من البودرة الناعمة، مما قد يسبب مشاكل في ضغط الأقراص مثل الالتصاق.