نهج تقييم المخاطر: عمليات تأهيل نظام (HVAC) في منطقة التصنيع العقيمة باستخدام نموذج FMEA في إدارة الجودة

تقدم هذه المقالة استعراضًا علميًا حول تقييم مخاطر نظام تدفئة وتهوية وتكييف الهواء (HVAC) في سياق صناعة الأدوية وخاصةً في خطوط إنتاج المستحضرات العقيمة. يتم استعراض تقنيات متقدمة مثل تحليل طريقة فشل النظام وتأثيره (FMEA) لتقييم وتصنيف المخاطر. يتم التركيز على تأثير HVAC على جودة المنتج والامتثال التنظيمي. يتبع المقال التحديات والإجراءات المتبعة لتقليل المخاطر وتحسين الامتثال لمبادئ ممارسات التصنيع الجيدة. تتم مراجعة متطلبات القواعد الأوروبية للممارسات الجيدة (GMP) وتأثيرها على برامج التأهيل والتحقق. يتم تسليط الضوء على أهمية التحقق وأثره في ضمان الجودة والامتثال لمبادئ ممارسات التصنيع الجيدة.

في صناعة الأدوية، يتم إجراء تأهيل أنظمة التدفئة والتهوية وتكييف الهواء (HVAC) باستخدام نهج قائم على المخاطر. تم استخدام مفاهيم تحليل طريقة فشل النظام وتأثيره (FMEA) لتقييم المخاطر المتعلقة بنظام HVAC لتحديد نطاق ومدى التأهيل والتحقق. يعتبر HVAC نظام “التأثير المباشر” في الممارسة الخالية من الجراثيم الذي يؤثر مباشرة على جودة المنتج والامتثال التنظيمي. تم تقييم مستوى الخطر المرتبطة بنظام HVAC بناءً على تأثير وشدة المخاطر المحتملة في الممارسة الخالية من الجراثيم في التصنيع العقيم. عند الانتهاء من تقييم المخاطر، تم تحديد وتنفيذ الضوابط والتدابير وتم تحديد الإجراءات الموصى بها للمخاطر غير المقبولة من أجل تحسين الامتثال لمبادئ ممارسات التصنيع الجيد وتأهيل تحديثات النظام. بعد اكتمال تقييم المخاطر، تم تمديد الإجراءات الموصى بها والتحقق منها مقابل مراحل التأهيل لنظام HVAC. في النهاية، خضعت نظام HVAC لدراسة تأهيل الأداء (PQ). تم إجراء جميع الاختبارات وتم إصدار تقرير. عند تقييم البيانات التي تم جمعها خلال دراسة تأهيل الأداء، تم اكتشاف أن نظام HVAC يفي بجميع المعايير التصميم المحددة ويتوافق مع جميع متطلبات ممارسات التصنيع الجيدة. وبالتالي، يعتبر النظام معتمدًا لتأهيل الأداء.

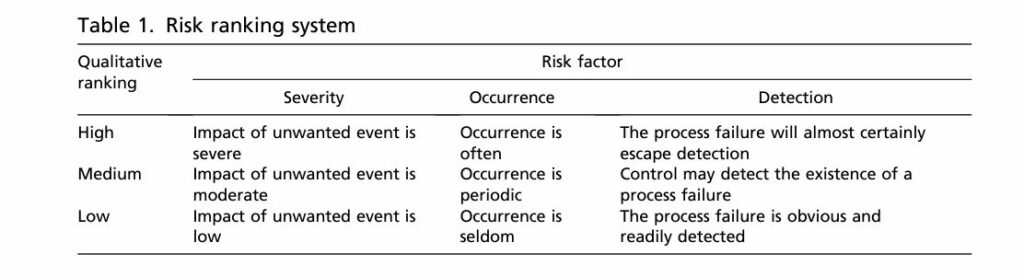

إدارة جودة المخاطر هي جزء مهم من اتخاذ القرارات القائمة على العلم، والتي تعتبر أمرًا أساسيًا لإدارة الجودة في تصنيع الأدوية. توفر إرشادات ICH Q9 وإدارة جودة المخاطر وغيرها من الأدبيات توجيهات حول مبادئ إدارة جودة المخاطر. يمكن استخدام نموذج FMEA لتسهيل تقييم المخاطر لأي نظام في منطقة تصنيع عقيمة، حيث يوفر أداة لتقييم وتقييم الأنشطة والظروف المختلفة. يُعطى نظام تصنيف المخاطر في نموذج FMEA في الجدول 1. تكون المخاطر في تصنيع المنتجات العقيمة ومعالجة الأمان الفعالة نسبياً عالية مقارنة بعمليات تصنيع الأدوية الأخرى، مما يجعل تقييم المخاطر أمرًا خاصة هامًا.

تفرض متطلبات القواعد الأوروبية للممارسات الجيدة (GMP) التزامات محددة على مصنعي المنتجات الدوائية لتنفيذ برامج تأهيل وتحقق وضبط التغييرات بناءً على المخاطر. في تصنيع الأدوية، يعتبر التحقق جزءًا هامًا من ضمان الجودة وهو متطلب لمبادئ ممارسات التصنيع الجيدة (cGMP) وإرشادات أخرى.في نظام التدفئة والتهوية وتكييف الهواء (HVAC)، يجب إيلاء اهتمام خاص للحفاظ على بيئة نظيفة ومنع تلوث المنتج. من الناحية التقنية، يكون دور نظام HVAC هامًا في تحقيق والحفاظ على بيئة تصنيع مقبولة.

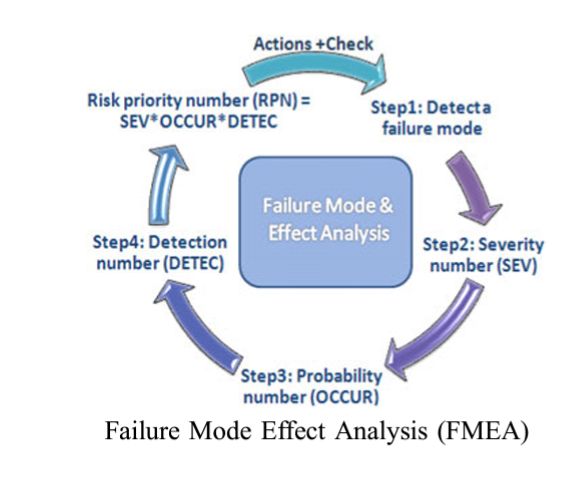

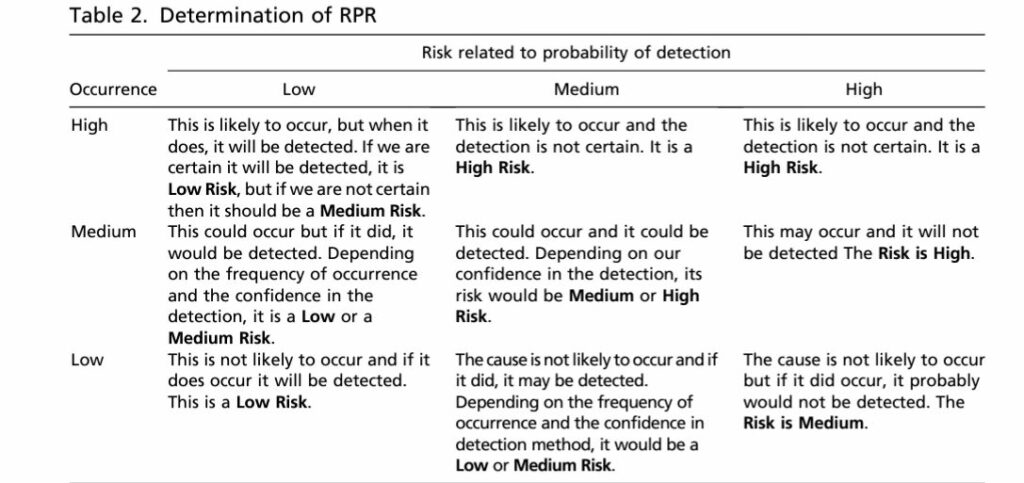

يقوم تقييم المخاطر (نموذج FMEA) بتقييم المخاطر الشاملة لخطوات التأهيل والتحقق من خلال جمع قيم المخاطر الفردية. بالنسبة لمعظم النظم ذات التأثير المباشر، ستكون شدة المخاطر دائمًا عالية. يصبح تصنيف الأولوية للمخاطر (RPR) بالتالي مزيجًا من حدوث المخاطر وكشفها. إذا لم يكن مستوى المخاطر مقبولًا، يجب عمل توصية لتعديل خطوات التأهيل والتحقق لتقليل المخاطر إلى مستوى مقبول أو تعزيز طريقة الكشف لتقليل المخاطر إلى مستوى مقبول. يجب إعطاء الأفضلية لتقليل حدوث المخاطر بدلاً من زيادة مستوى الكشف. يُظهر الجدول 2 نظام تصنيف الأولوية للمخاطر حسب نموذج FMEA. بعد اكتمال تقييم المخاطر، تمتد الإجراءات الموصى بها للمراحل التأهيلية لنظام HVAC لضمان مستوى عالٍ من الضمان، وإذا كانت نتائج الاختبار غير مقبولة، يجب إجراء إجراءات تصحيح قد تشمل التعديلات في التحكم الحالي والنظام.

تأهيل الأداء لنظام HVAC وتدفق الهواء الأحادي الاتجاه (UAF)

سرعة الهواء وعدد مرات تغيير الهواء

تم قياس سرعة الهواء عند مداخل فتحات الهواء في 5 نقاط في مستوى متوازي مع مستوى وجه الفلتر وعلى بعد حوالي 6 إنش (~ 150 ملم) من وجه الفلتر/الفتحة. تم قياس السرعة لمدة لا تقل عن 10 ثوانٍ من كل نقطة باستخدام مقياس الرياح الحراري ومقياس الرياح من النوع الريشي، ويتم حسابها بواسطة الصيغة التي تعتمد على D كعدد التغييرات في الهواء، و B كحجم إمداد الهواء (CFM)، و R كحجم الغرفة (قدم مكعب)، و 60 كعامل (لتغيير الهواء في الساعة).

اختبار الضغط التفاضلي

قياس وتسجيل الفارق في الضغط بين الغرفة المراد اختبارها وأي بيئة محيطية.

اختبار تسرب فلتر HEPA

وضع مولد الهباء الجوي لتطبيق عزم(جه) هباء جوي في مقدمة فلتر HEPA بتركيز يتراوح بين 20-100 ملجم/م³ (20-100 ملجم/لتر) من الهواء عن طريق فتح عدد مناسب من الفوهات. قياس تركيز الهباء الجوي باستخدام فتحة المقدمة. ضبط تحكم الضوء/المدى في الفوتومتر للحصول على انحراف كامل على نطاق 100٪. مسح الجهة السفلية لفلتر HEPA. يجب أن يكون مستشعر الفوتومتر على بعد حوالي 1 إنش من السطح وبسرعة عرضية لا تزيد عن 10 قدم في الدقيقة مع معدل تدفق عينة قدره 1 قدم مكعب في الدقيقة مع نسبة 10٪ .

تصوير تدفق الهواء (تدفق غير أحادي الاتجاه)

توليد جسيمات المتتبع باستخدام مولد ضباب الماء (المضبب) المعد للحقن (WFI). وضع المتتبع في المكان المناسب، مثل أسفل هواء الإمداد ومسالك الهواء العائدة بالإضافة إلى فتح الأبواب والتحقق من مؤشرات اتجاه التدفق. سجل نمط التدفق باستخدام التصوير الفوتوغرافي/الفيديو.

عدد الجسيمات العائمة

احتساب عدد نقاط أماكن الأخذ عينات باستخدام المعادلة التي تعتمد على NL كأدنى عدد لأماكن الأخذ عينات و √A كمساحة الغرفة بالمتر المربع.

حجم العينة (للدرجة A في الحالة الثابتة والتشغيل، والدرجة B في الحالة الثابتة) – 1 م³ يعادل 35.3 قدم مكعب.

حجم العينة (للدرجة B في التشغيل والدرجات الأخرى في كل الحالات) – 1 قدم مكعب.

اختبار معدل الاسترجاع/تعقيم

قم بفحص عدد الجسيمات في المنطقة قبل توليد الهباء الجوي في ظروف الراحة. يجب أن يكون معدل أخذ عينات 1 CFM. قم بتوليد الهباء الجوي DOP/PAO صناعيًا في المنطقة المصنفة وتحقق من العدد (1000 مرة أكثر من “في حالة الراحة”). سجل عدد الجسيمات والوقت. أوقف توليد الهباء. يجب أن يكون الوقت الذي يتم فيه إيقاف مولد الهباء هو الوقت البدء في تحديد معدل الاسترجاع. ابدأ في عد الجسيمات في الموقع المحدد بمعدل أخذ عينات 1 CFM. قم بتحديد الوقت اللازم للوصول إلى “حالة الراحة”.

الظروف البيئية – درجة الحرارة والرطوبة النسبية

استخدمت أجهزة قياس رقمية لإجراء الاختبار لمدة 5 أيام متتالية لوحدات التكييف من الفئة A1 ولمدة 3 أيام متتالية لوحدات التكييف من فئات أخرى. يجب أن تكون القراءات لمدة 16 ساعة على الأقل يوميًا بفاصل زمني يبلغ 2 ساعة.

مراقبة العد الحيوي – أطباق الاستقرار وأخذ عينات الهواء

يجب أن تكون الأطباق البترية المستقرة قطرها 90 ملم ويجب أن يتم تعريضها لمدة 4 ساعات. يجب تعريض الصفائح على ارتفاع يزيد عن 1 متر من الأرض وأيضًا على مستوى العمل للحصول على تعرض أفضل. بالنسبة لأخذ العينات الهوائية، يجب أخذ 1 م³ من الهواء من المواقع المحددة باستخدام نوع من نوع Soybean Casein Digest Agar. يتم تحضين الاطباق عند 20 – 25 °C لتحليل الكائنات الحية الهوائية وعند 30 – 35 °C لتحليل الكائنات الحية الكلية.

تحليل تأثير وطريقة الفشل (FMEA) – النتائج

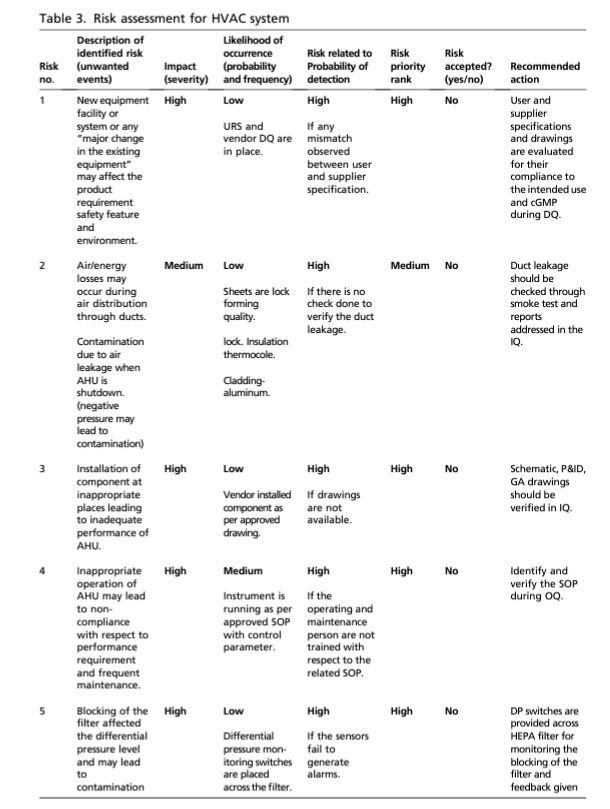

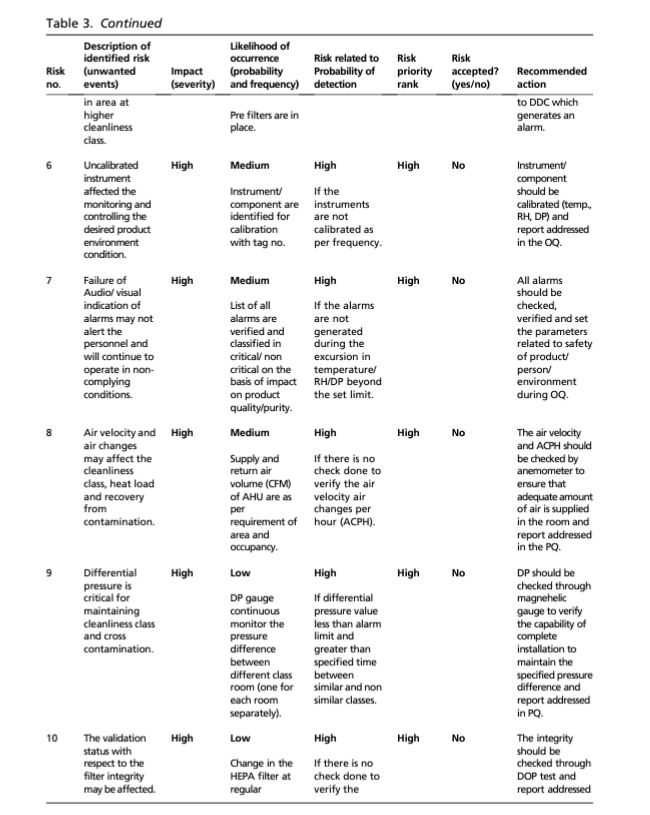

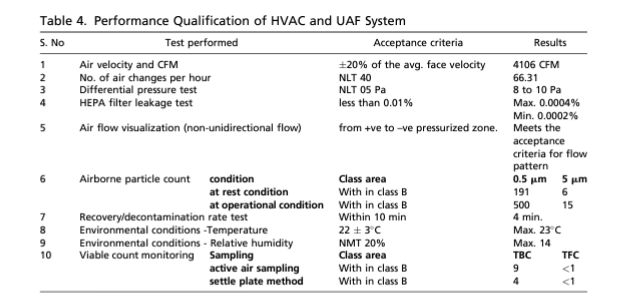

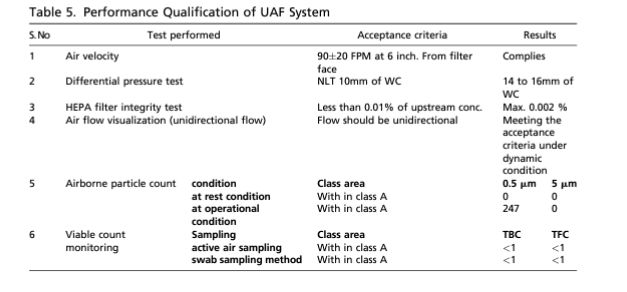

تم إجراء تأهيل الأداء لنظام HVAC باستخدام نهج تقييم المخاطر. يظهر الجدول 3 تقييم المخاطر لنظام HVAC. تمثل الجداول 4 و 5 معلمات تأهيل الأداء لنظام HVAC و UAF والمواصفات والنتائج الملاحظة.

يوضح الجدول أن المخاطر المحتملة تتضمن

تغير في المعدات أو القطع المتعلقة بالآلات تؤثر على جودة المستحضر بشدة عالية ولكن باحتمالية منخفضة (في حال تم تأمين URS دقيق من قبل الشركة و DQ دقيق من قبل المورد) أما المخاطر المتعلقة باحتمالية الحدوث فتتضمن عدم التوافق بين متطلبات الشركة وتأهيل التصميم ويجب تصنيف هذه المخاطر بتصنيف عالي على مقياس الخطر ويجب عدم قبول هذا الخطر اثناء إجراء تقييم المخاطر والفعل التصحيحي المتخذ هو تعزيز التواصل بين المورد والشركة وتقييم مدى توافق المتطلبات الخاصة بالألة مع قواعد التصنيع الجيد الحالية

يوضح الجدول رقم 5 تأهيل الأداء الخاص بنظام HVAC وهو على الشكل التالي:

- سرعة تدفق الهواء و CFM: كانت القيمة حوالي 4106 CFM

- عدد مرات تغيير الهواء: 66.31

- الضغط التفريقي: 8-10 باسكال

- اختبار تسرب الهيبا فلتر: 0.0004 كحد أعلى

- تصوير تدفق الهواء: يطابق المواصفة المتعلقة بنمط تدفق الهواء

- عدد الجسيمات: عد الى الجدول 4

- الاسترجاع: 4 دقائق

- الشروط البيئية: ْ23-14%

- مراقبة التعداد الحيوي / أطباق الاستقرار: عد الى الجدول 4

يبدو أن التأهيل والتحقق هما بداية عملية تطوير مستمرة في مجال ضمان الجودة الصيدلانية. تقييم المخاطر هو أداة أساسية لتأهيل نظام HVAC في عمليات التصنيع العقيمة. إنها ليست مجرد أداة للامتثال لمبادئ ممارسات التصنيع الجيدة، بل تقدم فوائد حقيقية لعملية التحقق من خلال تحديد المخاطر وضمان التحكم في المخاطر الحرجة. من خلال التركيز على إدارة المخاطر للمريض، يمكن لمصنعي الأدوية ضمان توجيه الامكانيات الصحيحة في المكان الصحيح وفي الوقت الصحيح، مما يحسن سلامة المريض ويقضي على الجهود غير الضرورية في التأهيل والتحقق.

المرجع المستخدم:

https://onlinelibrary.wiley.com/doi/10.1002/qaj.485