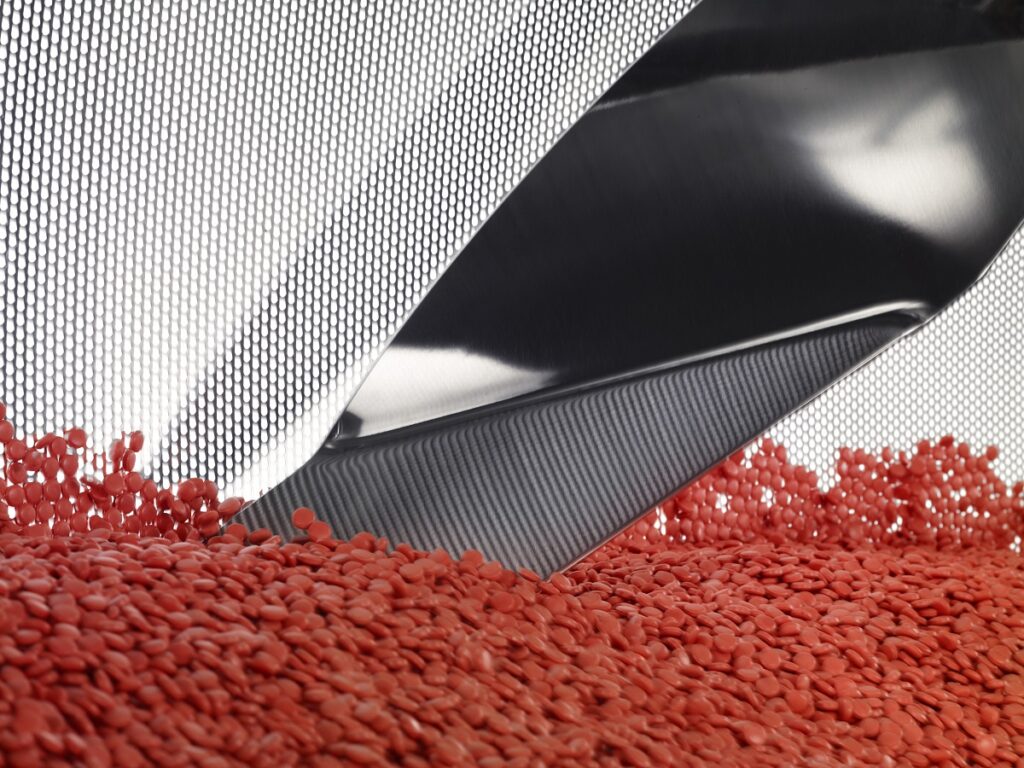

تكنولوجيا تلبيس الأقراص: استراتيجيات فعالة للتغلب على تحديات اختلاف اللون من خلال التحكم بمعلمات التشغيل ومراقبة العملية

تعرف على علم تلبيس الأقراص من خلال مقالة شاملة تستكشف تقنيات واستراتيجيات حديثة للسيطرة على ألوان الأقراص في صناعة الأدوية. يقوم المقال بتحليل عميق لتأثير توحيد اللون على فعالية المنتجات الدوائية واستقبالها من قبل المرضى. يتناول المقال الفوائد الجمالية والتسويقية لإضافة الألوان للأقراص، مع التركيز على دورها في تحديد العلامة التجارية وتسهيل التذكر للمرضى.

تتناول النصائح والحيل التكنولوجية للتحكم في درجات الحرارة وسرعة الدوران لتحقيق توحيد متناغم ودقيق في اللون. يتناول المقال أيضًا تحليلًا مفصلًا للتحديات الشائعة في عملية تلبيس الأقراص ويقدم حلولاً فعّالة للتغلب على اختلاف اللون، مما يجعل عملية تلبيس الأقراص تحفة تقنية ذات جودة عالية.

اكتشف كيف يساهم تحليل اللون في تحسين جاذبية المنتج الدوائي وتقديم تجربة مريحة ومثلى للمستهلك. هذا المقال يعتبر مصدرًا قيمًا للمهتمين بالصناعة الدوائية والتكنولوجيا الدوائية، حيث يقدم رؤية علمية عميقة مع نصائح عملية لتحقيق أفضل نتائج في عملية تلبيس الأقراص.

لماذا نستخدم الألوان في التلبيس؟ الجواب هو أن استخدام الألوان في تركيبات تلبيس الأقراص يُوصى به للأسباب الرئيسية التالية:

1. نستخدم الألوان في معلقات سوائل التلبيس لجعل الأقراص أكثر جاذبية.

2. يتم إضافة الألوان في تركيبات سوائل تلبيس الأقراص لتجنب فرص الخلط.

3. يمكن أن يكون هناك فرص للخلط إذا كان لدينا منتج بعيارين مختلفين، على سبيل المثال 5 ملغ و10 ملغ بنفس وزن وشكل القرص ويتم ضغطه باستخدام نفس القالب، فيمكن إضافة لون لتلبيس للقوة أحد العيارات لتجنب الخلط.

4. يتم إضافة الألوان إلى سوائل تلبيس الأقراص لتحديد العلامة التجارية.

5. الأقراص الملونة أسهل تذكرًا لدى المرضى كبار السن أو ذوي التعليم المحدود.

6. قد يتم إضافة اللون لزيادة التنافس مع منافسي السوق.

7. لإخفاء لون المادة الفعّالة الدوائية وتحقيق لون موحد.

الاختلاف في اللون هو عيب شائع في تلبيس الأقراص، حيث لا يكون لون الأقراص متساويًا.

يطلق على اللون المتجانس مصطلح “توحيد اللون Color uniformity” وهو المصطلح المستخدم لتلبيس لون متجانس ودقيق. ويعني توحيد اللون في الوجبة الواحدة، ولا يوجد اختلاف في اللون بين هذه الوجبة وبين أقراص وجبات مختلفة من نفس المنتج. يتحقق توحيد اللون إذا تم وضع اللون بشكل صحيح فوق سطح القرص ويرتبط بزيادة وزن القرص بعد عملية التلبيس.

إذا لاحظ المشغل زيادة وزن القرص أقل من القيم الموصى بها، قد لا يكون لون الأقراص متساويًا بسبب تراكم أقل لللون على الأقراص.

أما بالنسبة لأسباب وحلول اختلاف اللون، فإن العوامل التالية قد تؤدي إلى اختلاف اللون أثناء عملية تلبيس الأقراص، ويمكن تجنبها أو التغلب عليها:

1. درجة حرارة الهواء الوارد.

2. درجة حرارة سرير الأقراص.

3. المسافة بين مسدس الرش وسرير الأقراص.

4. معدل الرش.

5. سرعة دوران حلة التلبيس.

6. التهوية.

التحكم في درجة حرارة الهواء الوارد

هو المساهم الرئيسي في عيوب اختلاف اللون أثناء عملية تلبيس الأقراص.

إذا كانت درجة حرارة الهواء الوارد أعلى بكثير من القيمة الموصى بها، فإن ذلك يؤدي إلى فقدان اللون سائل التلبيس نتيجة لتبخر السائل بسرعة. يتم ترسيب كمية أقل من اللون ومادة سائل التلبيس على سطح القرص نتيجة لتأثير التجفيف الزائد.

الحلول:

– لا تزيد من درجة حرارة الهواء الوارد دون زيادة معدل الرش.

– حاول تقليل شفط الهواء لتقليل فقدان سائل التلبيس.

درجة حرارة سرير الأقراص

قد يؤدي الارتفاع غير العادي في درجة حرارة سرير الأقراص أيضًا إلى اختلاف لون الأقراص الملبسة بسبب فقدان سائل التلبيس التي تحتوي على المادة الملونة.

الحلول:

– خفض درجة حرارة الهواء الوارد.

– زيادة معدل الرش لتقليل درجة حرارة سرير الأقراص.

المسافة بين مسدس الرش وسرير الأقراص

قد يؤدي زيادة المسافة بين مسدس الرش وسرير الأقراص أيضًا إلى اختلاف لون الأقراص المطلية بسبب ترسيب كمية أقل من المادة التي تحتوي على اللون على سطح القرص بسبب تبخر السائل بشكل مبكر.

الحلول:

– الحفاظ على المسافة الأمثل بين مسدس الرش وسرير الأقراص.

– زيادة معدل الرش إذا كان لديك لزيادة المسافة.

معدل الرش

إذا كان معدل الرش منخفضًا ودرجة حرارة الهواء الوارد أو درجة حرارة سرير الأقراص عالية، قد يؤدي ذلك أيضًا إلى اختلاف لون بسبب البيئة الغبارية التي تشير إلى تبخر السائل مبكرًا. نتيجة لتبخر السائل مبكرًا، يتبخر السائل قبل الوصول إلى سطح القرص ولا يتم ترسيب مادة التلبيس بشكل صحيح على سطح الأقراص الدوارة.

الحلول:

– زيادة معدل الرش.

– خفض درجة حرارة الهواء الوارد.

سرعة دوران حلة التلبيس

قد تؤثر سرعة دوران حلة التلبيس أيضًا على توحيد لون الأقراص الملبسة. قد يؤدي بطء السرعة إلى ظهور تصبغات لونية داكنة وغير متساوية على سطح الأقراص والتي قد تستغرق وقتًا أطول لتصبح اللون متجانساً.

السبب في ذلك هو أنه إذا كانت السرعة منخفضة ومعدل الرش مرتفع، يتم زيادة وقت الاتصال للرش المطبق، والذي لا ينتشر بشكل متساوٍ.

الحلول:

– زيادة تدريجية في سرعة حلة التلبيس مع معدل الرش.

– زيادة السرعة تؤدي إلى زيادة دوران الأقراص، لذلك يتم تقليل وقت الاتصال، ولكن يتم زيادة عدد البخات في الدقيقة ويتم تطبيق اللون على مساحة كبيرة من سطح القرص في وقت أقل.

التهوية

إذا كان فتحات التهوية لحلة التلبيس مرتفعة، فسيؤدي ذلك إلى فقدان اللون مع المادة الملونة في سائل التلبيس.

الحلول:

– يجب صيانة فتحات التهوية باستمرار لتقليل فقدان سائل التلبيس والتفتيش على الفلاتر باستمرار

اختلاف لون الأقراص هو عيب شائع في عملية التلبيس، يحدث بسبب فقدان اللون مع مادة التلبيس نتيجة للتلاعب بمعلمات عملية طلاء الأقراص. يجب ضبط درجة الحرارة ومعدل الرش بطريقة متناسقة لتجنب فقدان السائل وللحصول على لون موحد للوجبات. يجب أيضًا مراقبة مخرج هواء الحلة أو التهوية، سرعة الدوران ومسافة مسدس الرش عند تلبيس الأقراص الملونة لضمان عملية تلبيس سلسة للأقراص الملونة.