سلسلة فهم أهمية الرسوم البيانية Control Charts في تحسين جودة الإنتاج وزيادة الكفاءة

إن تحسين العمليات وضمان استقرارها أمور حاسمة لأي منظمة تسعى إلى تحقيق أهدافها بنجاح. واحدة من الأدوات الفعالة في تحقيق هذا الهدف هي استخدام الرسوم البيانية التحكمية. تساهم هذه الرسوم البيانية بشكل كبير في تحديد مدى استقرار العمليات وتحسين الجودة والكفاءة. في المقال الثاني في هذه السلسلة، سنتعرف على كيفية استخدام البيانات للمراقبة واتخاذ القرارات في الوقت المناسب باستخدام الرسوم البيانية التحكمية.

لفهم أهمية الرسوم البيانية التحكمية، دعنا نلقي نظرة على القواعد التي تقوم بتفسيرها بشكل صحيح:

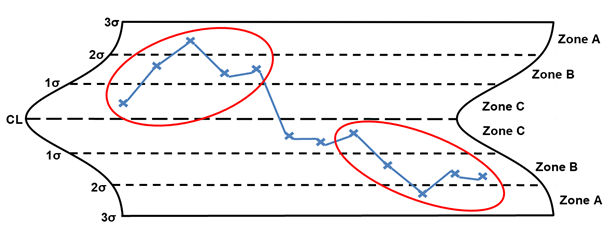

القاعدة رقم 3 – أربع نقاط على الأقل من كل خمس نقاط في منطقة B أو ما وراءها:

هذه القاعدة تشير إلى وجوب وجود أربع نقاط على الأقل من كل خمس نقاط في منطقة B (وهي المنطقة المتاخمة للحدود العليا للمعايير أو ما وراءها. إذا تم تحديد أربع نقاط على الأقل في هذه المنطقة، يُعتبر التحول صغيرًا. يجب التحقق من الأسباب المحتملة لهذا ومنها:

المعدات والآلات والأدوات

– فشل دوري في نظام الدعم (التبريد، التسخين، الهواء المضغوط، البخار، إلخ)

– صيانة غير صحيحة للمعدات والآلات والأدوات

البيئة

– درجة الحرارة والرطوبة تنخفض / ترتفع فجأة

العملية

– معلمات العملية غير الصحيحة

– تدهور في العملية

الفحص

– عدم معايرة الأدوات والمعدات المستخدمة في الفحص والقياس بشكل صحيح

– عدم كفاية الأدوات والمعدات المستخدمة في الفحص والقياس للاستخدام المقصود

– تلف الأدوات والمعدات المستخدمة في الفحص والقياس

المواد

– تغير ذمة وفعالية المواد الخام

-عملية خلط المكونات بشكل غير صحيح

المشغل

– مشغلون جدد

– تدريب غير كافٍ

– تشتت للمشغل

– تغيير في الورديات

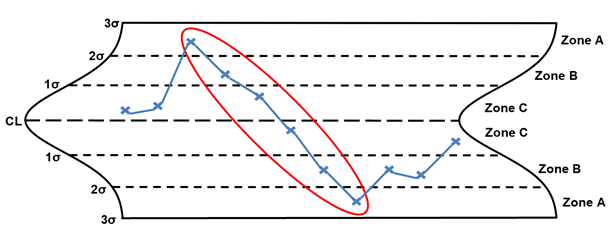

القاعدة رقم 4 – ست نقاط أو أكثر متتالية تزيد أو تقل بشكل مستمر:

تنص هذه القاعدة على وجوب وجود ست نقاط أو أكثر متتالية تزيد أو تقل بشكل مستمر. إذا تم تحديد هذا النمط، فإنه يُعتبر اتجاهًا. يجب التحقق من الأسباب المحتملة لهذا الاتجاه، مثل حالة المعدات والبيئة وعملية الإنتاج والفحص والمواد والمشغل.

المعدات والآلات والأدوات

– فشل تدريجي في نظام الدعم (التبريد، التسخين، الهواء المضغوط، البخار، إلخ)

– تلف وقدم الأدوات

البيئة

– انحراف درجة الحرارة أو الرطوبة تدريجيًا إلى الأسفل / إلى الأعلى

العملية

– تدهور العملية ببطء

الفحص

– عدم كفاية الأدوات والمعدات المستخدمة في الفحص والقياس للاستخدام المقصود

– تلف الأدوات والمعدات المستخدمة في الفحص والقياس

المواد

– عدم ثبات الفعالية الخاصة بالمواد الخام

– تغير دائم في السواغات

المشغل

– تشتت المشغل

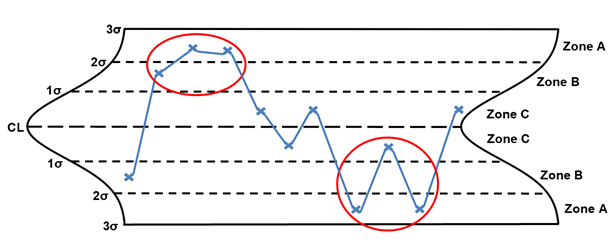

القاعدة رقم 5 – نقطتان من ثلاث نقاط في منطقة A:

تشير هذه القاعدة إلى وجوب وجود نقطتين من ثلاث نقاط في منطقة A (وهي المنطقة المتاخمة للحدود السفلية للمعايير التحكمية). إذا تم تحديد هذا النمط، فإنه يُعتبر تحولًا كبيرًا. يجب التحقق من الأسباب المحتملة لهذا التحول الكبير، مثل حالة المعدات والبيئة وعملية الإنتاج والفحص والمواد والمشغل.

المعدات والآلات والأدوات

- إعداد وتنصيب غير صحيح للتجهيزات

– فشل نظام الدعم (التبريد، التسخين، الهواء المضغوط, البخار، إلخ)

– صيانة غير صحيحة للمعدات، الآلات، والأدوات

البيئة

– درجة الحرارة او الرطوبة تنخفض / ترتفع فجأة

العملية

– معلمات العملية متغيرة

– معلمات العملية غير الصحيحة

– تدهور في العملية

الفحص

– عدم معايرة الأدوات والمعدات المستخدمة في الفحص والقياس بشكل صحيح

– عدم كفاية الأدوات والمعدات المستخدمة في الفحص والقياس للاستخدام المقصود

– تلف الأدوات والمعدات المستخدمة في الفحص والقياس

المواد

– خلط المواد الخام غير جيد

المشغل

– مشغلون جدد

– تدريب غير كافٍ

– انقطاع أو تشتت للمشغل

– تغيير في ورديات العمل

تتيح لنا هذه القواعد فهم الرسوم البيانية التحكمية بشكل أفضل وتحديد ما إذا كانت العمليات مستقرة وتحت السيطرة أم لا. إذا كانت العمليات غير مستقرة، يجب علينا التحقق من الأسباب واتخاذ التدابير اللازمة لضمان الاستقرار وتحسين الجودة والكفاءة.

في المقال القادم، سنستكمل مناقشة أهم الأسس والمفاهيم المتعلقة بالرسوم البيانية التحكمية وكيف يمكن استخدامها بفعالية لتحسين العمليات وتحقيق الأهداف المنشودة. تذكيرًا، الرسوم البيانية التحكمية هي أداة قوية تساهم في تحديد مدى استقرار العمليات وتحسين الجودة والكفاءة، وهي أساسية لأي منظمة تسعى للنجاح والتميز.