سلسلة فهم أهمية الرسوم البيانية Control Charts في تحسين جودة الإنتاج وزيادة الكفاءة

استفد من الرسوم البيانية التحكمية لتحسين استقرار عملياتك وجودة منتجاتك. اقرأ كيف يمكن استخدام البيانات والتحليل لاتخاذ القرارات في الوقت المناسب وتحقيق أفضل أداء. تعرّف على قواعد وأساليب تحليل الرسوم البيانية لتحقيق نجاح مستدام في عملك. اكتشف كيف يمكن للرسوم البيانية التحكمية أن تساعد في تحديد استقرار العمليات وتحسين الجودة والكفاءة. اقرأ المقال الثالث والأخير من السلسلة للتعرف على كيفية استخدام البيانات للمراقبة وتحسين الأداء.

تعد الرسوم البيانية التحكمية أداة قوية لمراقبة وتحسين العمليات في مجموعة متنوعة من الصناعات. تساعد هذه الرسوم البيانية في تحديد ما إذا كانت العملية مستقرة وتحت السيطرة أم غير مستقرة وخارجة عن السيطرة. عندما تكون العملية مستقرة، يمكن التنبؤ بها وتحسينها بشكل فعال، ولكن عندما يشير الرسم البياني التحكمي إلى حالة خارج السيطرة، يجب اتخاذ إجراءات لتحديد والتخلص من الأسباب التي تسبب التباينات.

القواعد لفهم الرسوم البيانية التحكمية:

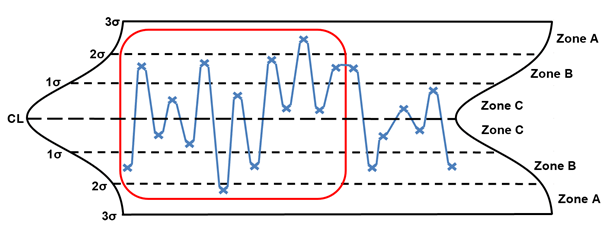

القاعدة رقم 6 – 14 نقطة متتالية تتناوب بين الارتفاع والانخفاض:

تعتبر هذه القاعدة مؤشرًا على زيادة في التحكم. عندما تظهر 14 نقطة متتالية تتناوب بين الارتفاع والانخفاض، يجب التحقق من الأسباب المحتملة مثل :

المعدات والآلات والأدوات

– إعداد غير صحيح

– فشل دوري في نظام الدعم (التبريد، التسخين، الهواء المضغوط، البخار، إلخ)

– صيانة غير صحيحة للمعدات والآلات والأدوات

البيئة

– درجة الحرارة او الرطوبة تتناوب بين الارتفاع والانخفاض بشكل دوري

العملية

– عدم استقرار المعدات

– معلمات العملية غير مستقرة

– معلمات العملية غير الصحيحة

– تعليمات العمل غير كافية

– تفويت مرحلة في العملية

الفحص

– عدم كفاية الأدوات والمعدات المستخدمة في الفحص والقياس للاستخدام المقصود

– تلف الأدوات والمعدات المستخدمة في الفحص والقياس

المواد

– تغير فعالية وذمة المواد الخام

المشغل

– مشغلون جدد

– تدريب غير كافٍ

– تفاعل المشغل عند إجراء تعديلات على العملية غير جيد

– عدم انتظار المشغل لاستقرار العملية قبل إجراء تعديلات عليها

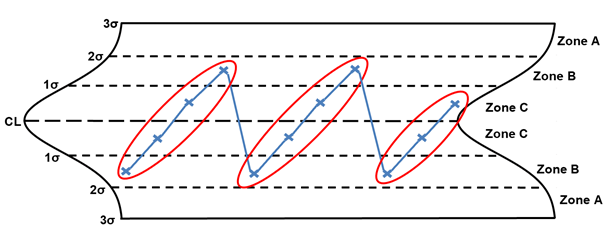

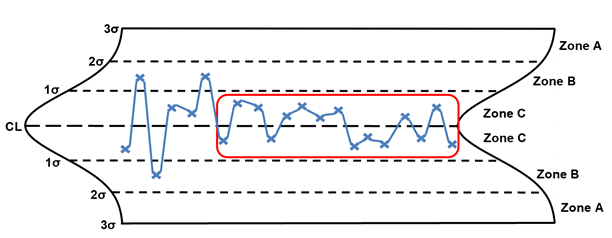

القاعدة رقم 7 – أي نمط أو دورة أو اتجاه يمكن ملاحظته أو تنبؤه:

تشمل هذه القاعدة أي نمط يمكن ملاحظته في الرسم البياني، وهذا يمكن أن يشير إلى مشكلات في:

المعدات والآلات والأدوات

– إعداد غير صحيح

– فشل دوري او تدريجي في نظام الدعم (التبريد، التسخين، الهواء المضغوط، البخار، إلخ)

– صيانة غير صحيحة للمعدات والآلات والأدوات

– تلف وقدم الأدوات

البيئة

– درجة الحرارة او الرطوبة تنتقل تدريجياً إلى الأعلى / إلى الأسفل

– درجة الحرارة او الرطوبة تتحول إلى الأعلى / إلى الأسفل بشكل مفاجئ

– درجة الحرارة او الرطوبة تتناوب بين الارتفاع والانخفاض بشكل دوري

العملية

– عدم استقرار المعدات

– معلمات العملية غير الصحيحة

– تعليمات العمل غير كافية

– تفويت مرحلة في العملية

الفحص

– عدم معايرة الأدوات والمعدات المستخدمة في الفحص والقياس بشكل صحيح

– عدم كفاية الأدوات والمعدات المستخدمة في الفحص والقياس للاستخدام المقصود

– تلف الأدوات والمعدات المستخدمة في الفحص والقياس

المواد

– تغيير في السواغ

– تقلب فعالية المواد الخام بسبب تغيير المورد

المشغل

– مشغلون جدد

– تدريب غير كافٍ

– تشتت المشغل

– وجود ورديات عمل متعددة

أفضل الممارسات:

- يجب إدراج مخططات التحكم في عمليات المراقبة اليومية والتقارير الأسبوعية للتحقق من استقرار العمليات وتحسين الجودة.

- يجب توثيق إجراءات إدارة الأدوات والأساليب المستخدمة لتحليل الرسوم البيانية التحكمية.

- يجب توجيه التدريب للمشغلين حتى يكونوا قادرين على فهم واستخدام الرسوم البيانية التحكمية بشكل صحيح.

باستخدام هذه القواعد والممارسات الجيدة، يمكن للشركات تحسين الاستقرار والجودة والكفاءة في عملياتها والتأكد من أنها تتحكم في تقلبات العمليات بفعالية. يمكن استخدام البيانات المستخرجة من الرسوم البيانية التحكمية أيضًا لاتخاذ قرارات في الوقت المناسب وتحسين الأداء العام للمؤسسة

المرجع:

https://www.pharmaceuticalonline.com/doc/rules-for-properly-interpreting-control-charts-0001