Overall Equipment Effectiveness (OEE): قياس كفاءة المعدات والإنتاج في الصناعة الدوائية

Overall Equipment Effectiveness (OEE) هو مقياس حاسم يُستخدم في إدارة الإنتاج والتصنيع لتحديد مدى كفاءة استخدام المعدات والماكينات في العمليات الصناعية. يُعد OEE مؤشرًا هامًا لقياس الاستخدام الفعّال للمعدات في تحقيق الإنتاج الامثل وتقليل الفاقد في العمليات الإنتاجية.

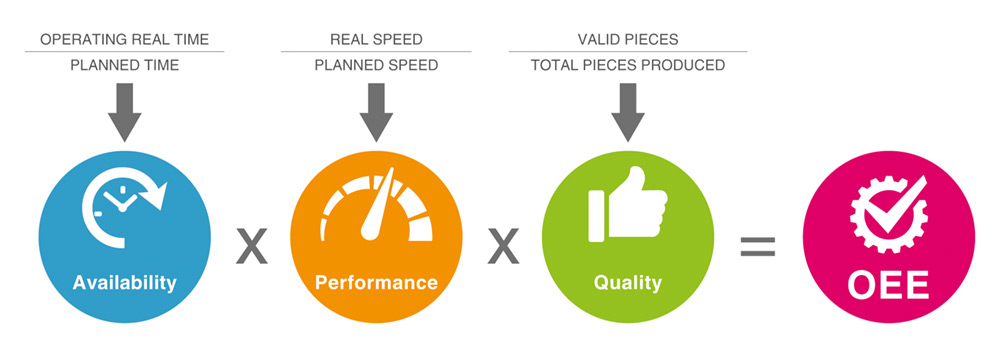

يتم حساب مؤشر OEE من خلال مراقبة وقياس ثلاثة عوامل رئيسية:

.1 التوفر (Availability): يُقاس التوفر بنسبة الزمن الذي تكون فيه المعدة أو الماكينة متاحة للإنتاج بالنسبة للوقت الإجمالي. يشمل ذلك التوقفات الفجائية (نتيجة لعطل) والتوقفات المخططة (للصيانة الدورية).

.2 الأداء (Performance): يُقاس الأداء استنادًا إلى كفاءة المعدة أو الماكينة في إنتاج الوحدات بسرعة مثل الإنتاج القصوى الممكن. عندما تعمل المعدة بسرعة أقل من السرعة المثلى، يمكن أن يؤدي ذلك إلى انخفاض في الأداء.

3. جودة الإنتاج (Quality): يُقاس عنصر الجودة بناءً على نسبة الوحدات الجيدة التي تم إنتاجها مقارنةً بإجمالي الوحدات المنتجة. يُستخدم هذا العنصر لقياس مدى جودة الإنتاج.

يتم حساب OEE بضرب هذه العوامل الثلاثة معًا (التوفر × الأداء × جودة الإنتاج) للحصول على نسبة نهائية تمثل كفاءة استخدام المعدة أو الماكينة. النتيجة النهائية تكون عادة نسبية بين 0 و100٪، حيث يُعتبر OEE القصوى هو 100٪ عندما تكون المعدة متاحة دائمًا، تعمل بأقصى سرعة ممكنة، وتنتج فقط وحدات ذات جودة عالية.

حساب مؤشر Overall Equipment Effectiveness (OEE) في الصناعات الصيدلانية يتبع نفس المبادئ العامة التي تُستخدم في الصناعات الأخرى، ولكن يجب تخصيص القياسات والحسابات لتناسب العمليات الفريدة لهذه الصناعة الحساسة.

العلاقة بين التوفر والأداء وجودة الإنتاج هي علاقة مترابطة، حيث يؤثر أي تحسين أو تدهور في أي من هذه العوامل على الكفاءة العامة للإنتاج. تحقيق التوازن بين هذه العوامل الثلاثة هو المفتاح لتحسين العمليات وزيادة الإنتاجية وتحسين الجودة في صناعة الأدوية.

تطبيق OEE لحساب كفاءة الة على خط الانتاج

لنفترض أن لدينا عملية إنتاج تشمل آلة كبس الأقراص في مصنع أدوية. سنقوم بحساب مؤشر OEE لهذه العملية باستخدام العوامل الثلاثة الأساسية: التوفر، الأداء، وجودة الإنتاج.

1. التوفر(Availability):

– الوقت الإجمالي للإنتاج: 8 ساعات (480 دقيقة).

– الوقت المستخدم لأعمال الصيانة وإصلاح العطل: 20 دقيقة.

– التوفر = ((480 – 20) / 480) × 100 = 95.83٪.

2. الأداء (Performance):

– الإنتاج الاقصى الممكن لآلة كبس الأقراص: 1000 قرص في الساعة.

– الإنتاج الفعلي لآلة كبس الأقراص: 900 قرص في الساعة.

– الأداء = (900 / 1000) × 100 = 90٪.

3. جودة الإنتاج (Quality):

– عدد الأقراص ذات الجودة العالية: 850 قرص.

– عدد الأقراص المعيبة: 50 قرص.

– جودة الإنتاج = (850 / 900) × 100 = 94.44٪.

4. حساب OEE:

– OEE = التوفر × الأداء × جودة الإنتاج.

– OEE = (95.83٪) × (90٪) × (94.44٪) = 81.73٪.

بالتالي، مؤشر OEE لعملية كبس الأقراص في هذا المثال هو 81.73٪. يشير هذا المؤشر إلى أن العملية تعمل بكفاءة جيدة وتحقق نسبة عالية من الإنتاجية والجودة، ولكن هناك فرصة لتحسين التوفر أو الأداء أو جودة الإنتاج لزيادة مؤشر OEE بشكل أفضل.

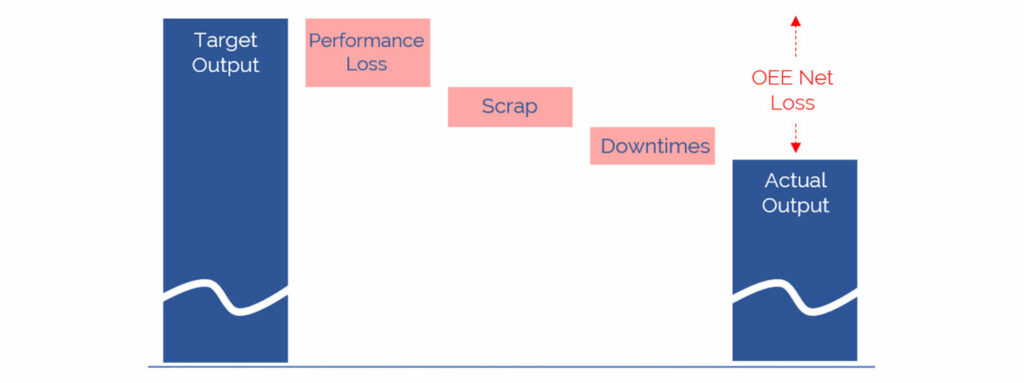

عملية التخطيط للإنتاج تعتبر واحدة من أصعب التحديات التي تواجه الشركات التصنيعية في مجال إدارة الإنتاج. إن تحقيق التوازن بين الطلب على المنتجات والقدرة على إنتاجها بكفاءة وفي الوقت المناسب هو عامل حاسم للنجاح في هذا المجال. عملية التخطيط للإنتاج تشمل النظر في العديد من العوامل، ومن بين هذه العوامل يأتي مؤشر Overall Equipment Effectiveness (OEE) كعنصر مهم.

إن الصعوبات التي تواجه عملية التخطيط للإنتاج تتضمن القدرة على تقدير الإنتاج بدقة، وإدارة الموارد بفعالية، والتحسين المستمر، والتعامل مع عطل المعدات المتوقعة، وتحسين جودة المنتجات، وتحسين توقيت الإنتاج. يمكن لمؤشر OEE أن يلعب دورًا هامًا في تحسين هذه العمليات.

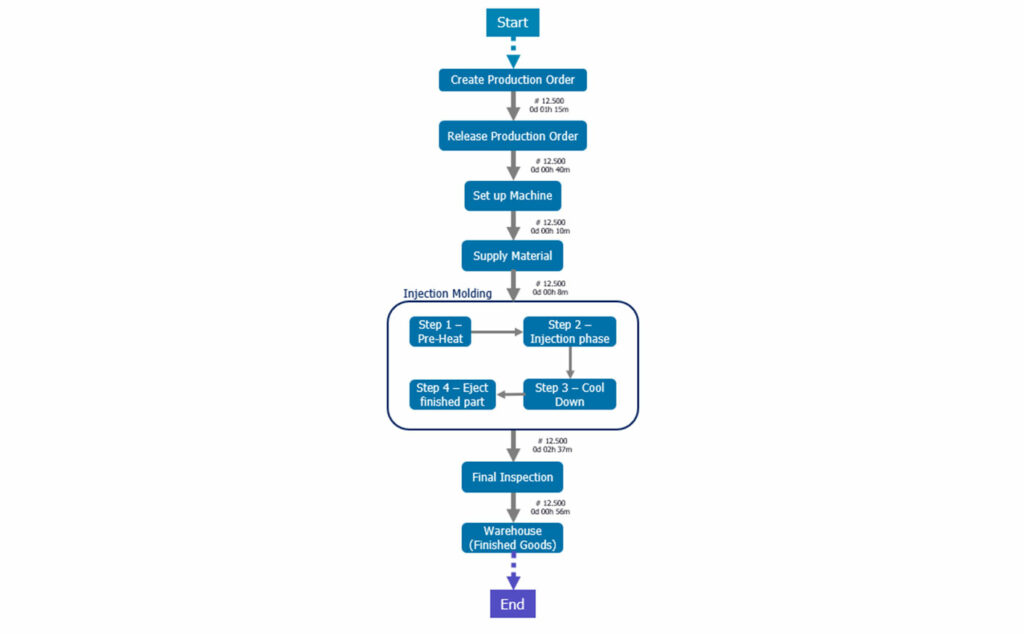

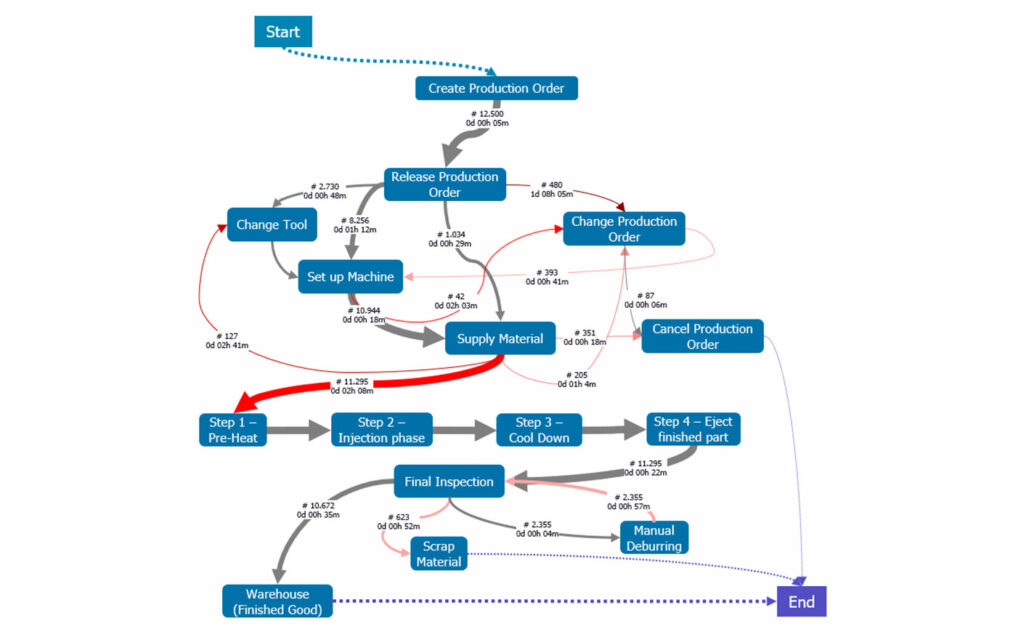

كما هو موضح في الشكل السابق عملية التخطيط للانتاج هي عملية قد تبدو سهلة ولكنها في حقيقة الامر تخضع الى العديد من التغيرات وذلك عند تطبيق هذه الخطة على خط انتاج بسيط جداً (تصنيع قطعة بلاستيك)

فجأة نرى صورة مختلفة تمامًا مع جميع تلك الخطوات الإضافية، والحلقات، وبعض الترتيبات الغريبة في بعض الأحيان للأنشطة، بالإضافة إلى بعض الأعمال اليدوية غير المتوقعة. نحن في البداية نرى تلك الخطوات التي تستغرق وقتًا طويلاً (يظهرها اللون الأحمر) وجميع تلك الحالات التي تجعل عمال الآلات يشعرون بالجنون، مثل الطلب الملغي عندما كانوا قد أعدوا كل شيء بالفعل. نرى أيضًا مشكلة في اللوجستيات داخل الشركة على الفور لأنه يجب علينا دائمًا الانتظار للحصول على المواد.

بالنسبة للتوازن بين الطلب والقدرة على الإنتاج، يمكن لمؤشر OEE أن يساعد في فهم كفاءة المعدات وقدرتها على تحقيق الإنتاجية المطلوبة. بالنسبة لإدارة الموارد، يمكن أن يكون OEE مؤشرًا مفيدًا لتوجيه القوى العاملة والصيانة بشكل فعال. بالنسبة للتحسين المستمر، يمكن أن يقدم OEE إحصائيات دقيقة لتحديد المجالات التي تحتاج إلى تحسين. وبالنسبة لعطل المعدات، يمكن أن يساعد OEE في التنبؤ بالمعدات التي قد تعاني من مشكلات والتخطيط للصيانة بشكل مناسب. بالنسبة لجودة المنتجات، يمكن أن يساهم OEE في تحسينها من خلال مراقبة جودة الإنتاج. وأخيرًا، بالنسبة لتوقيت الإنتاج، يمكن أن يساعد OEE في تحسينه لتلبية احتياجات السوق بشكل أفضل.

بشكل عام، يعتبر مؤشر OEE أداة قيمة لتوجيه عملية التخطيط للإنتاج نحو تحقيق الكفاءة والفعالية، مما يساعد الشركات على تلبية الطلب بكفاءة، وتحسين جودة المنتجات، وتقليل تكاليف الإنتاج، وزيادة الربحية.”

المراجع

Overall Equipment Effectiveness By: Robert C. Hansen and Matthew A. Pavelek

OEE for Operators: Overall Equipment Effectiveness by: Andrew P. Dillman