تلوث الأدوية بالنتروزامين والتحقيق في اسباب الحدوث وتحذيرات ال FDA

تعريف النيتروزامين

النيتروزامينات هي مركبات كيميائية تحتوي على مجموعة نيتروسو (–NO) مرتبطة بذرة نيتروجين. تم اكتشاف هذه المركبات في الستينات وتم تصنيف بعضها كمسرطنات محتملة للبشر بناءً على الدراسات المخبرية التي أظهرت تأثيرها الضار على الحيوانات.

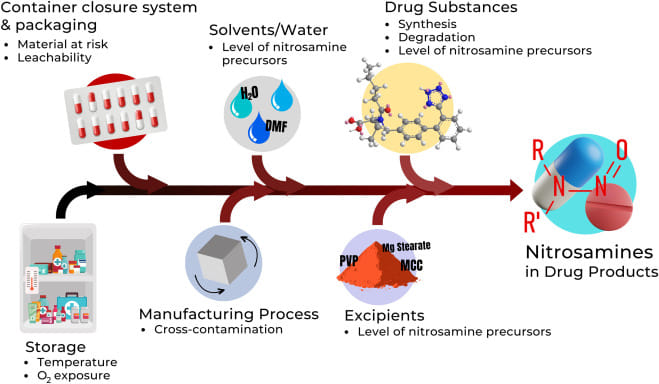

تشير التحقيقات في مصادر النيتروزامين في الأدوية إلى أن التلوث يمكن أن ينشأ من عدة مصادر مختلفة تشمل خصائص المواد الخام وظروف التصنيع، شوائب المواد الخام والتلوث المتصالب في المنشآت متعددة الأغراض، وظروف التخزين الغير مناسبة.

لضمان سلامة الأدوية، يجب تبني بروتوكولات صارمة في كل مراحل الإنتاج والتخزين، مع الالتزام بتحذيرات وتوجيهات GMP وFDA لتقليل مخاطر التلوث بالنيتروزامين.

1. الأسباب المتعلقة بالعملية الإنتاجية

1.1 خصائص المواد الأساسية، الوسطية، أو المادة الدوائية:

– المواد الخام الملوثة: قد تكون المواد الخام أو الوسطية ملوثة بالفعل بالنيتروزامين، والتي يمكن أن تنتقل خلال عملية التصنيع إلى المنتج الدوائي النهائي.

– الخصائص المتأصلة: تمتلك بعض المواد خصائص تؤدي إلى تكوين النيتروزامين، خاصة إذا كانت تحتوي على أمينات ثانوية أو ثالثية التي يمكن أن تتفاعل مع العوامل النتروزية.

1.2 ظروف العملية المحددة:

– ظروف التفاعل: يمكن لبعض الظروف مثل درجات الحرارة العالية، البيئات الحمضية أو القاعدية، ووجود مصادر النتريت أن تفضل تكوين النيتروزامين.

– استخدام المذيبات: يمكن لاختيار المذيبات وشوائبها، بما في ذلك وجود النيتريت، أن يساهم في تكوين النيتروزامين خلال التفاعلات الكيميائية.

1.3 الشوائب في المواد الخام أو تفاعلاتها:

– العوامل النتروزية: يمكن أن يؤدي وجود العوامل النتروزية (مثل النيتريت) في المواد الخام إلى تكوين النيتروزامين عندما تتفاعل مع المواد التي تحتوي على الأمينات.

– المنتجات الثانوية: يمكن للمنتجات الثانوية من التفاعلات الأخرى في العملية أن تعمل كعوامل نتروزية، أو يمكن إدخال الأمينات عن غير قصد.

2. الأسباب المتعلقة بسلسلة التوريد

2.1 استخدام المواد المعاد تدويرها أو الوسطية الملوثة بالنيتروزامين:

– إعادة تدوير المذيبات الملوثة: يمكن أن تحمل المذيبات المستعادة أو المواد الوسيطة من العمليات الأخرى ملوثات النيتروزامين إذا لم يتم تنقيتها بشكل كافٍ.

– إعادة استخدام المواد: استخدام المواد التي تعرضت سابقًا للعوامل النتروزية دون تنظيف شامل يمكن أن يؤدي إلى التلوث.

2.2 التلوث المتصالب في المنشآت متعددة الأغراض:

– المعدات المشتركة: قد تعاني المنشآت التصنيعية متعددة الأغراض التي لا تمتلك بروتوكولات تنظيف صارمة من التلوث المتصالب بين المنتجات المختلفة، مما يؤدي إلى تلوث النيتروزامين.

– الافتقار إلى الفصل المناسب: يمكن أن يؤدي نقص الفصل المناسب للمواد والعمليات إلى الخلط غير المتعمد لمواد النيتروزامين مع مواد أخرى.

3. الأسباب المتعلقة بالاستقرار

3.1 استقرار المادة الدوائية أو المنتج الدوائي:

– المنتجات التحللية: بمرور الوقت، قد تتحلل بعض المواد الدوائية أو المنتجات لتكوين النيتروزامين، خاصة إذا كانت تحتوي على مجموعات الأمين القابلة للتحلل.

– ظروف التخزين: يمكن أن تسرع ظروف التخزين غير المناسبة مثل الرطوبة العالية أو الحرارة من تحلل المواد الدوائية إلى النيتروزامين.

3.2 توافق السواغات:

– التفاعل مع السواغات: قد تتفاعل بعض السواغات مع المواد الدوائية أو الوسطية لتكوين النيتروزامين. على سبيل المثال، يمكن أن تتفاعل السواغات التي تحتوي على شوائب النترات أو النيتريت مع الأمينات الموجودة في التركيبة.

– *طتحلل السواغات: يمكن أن تتحلل السواغات نفسها بمرور الوقت، مما يؤدي إلى تكوين عوامل نتروزية والتي يمكن أن تتفاعل لاحقًا مع المواد الدوائية لتكوين النيتروزامين.

تحذيرات GMP و FDA

تحذيرات GMP

– ضمان الجودة: تنصح ممارسات التصنيع الجيدة (GMP) بتطبيق أنظمة صارمة لضمان الجودة في جميع مراحل إنتاج الأدوية. يشمل ذلك مراقبة المواد الخام، الظروف البيئية، ونظافة المعدات لمنع التلوث بالنيتروزامين.

– التوثيق والتتبع: ضرورة الحفاظ على سجلات دقيقة لتتبع جميع المواد والمكونات المستخدمة في عملية الإنتاج لضمان عدم تلوثها بالنيتروزامين أو غيرها من الشوائب الضارة.

تحذيرات FDA

– اختبارات إضافية: حذرت إدارة الغذاء والدواء الأمريكية (FDA) من ضرورة إجراء اختبارات إضافية للكشف عن النيتروزامين في المنتجات الدوائية، خصوصًا في الأدوية التي تحتوي على مواد معروفة بتفاعلها مع النيتروزامين.

– الإبلاغ الفوري: تشدد FDA على أهمية الإبلاغ الفوري عن أي اكتشاف للنيتروزامين في المنتجات الدوائية، واتخاذ إجراءات تصحيحية سريعة لحماية صحة المستهلكين.

– التوجيهات الخاصة بالتصنيع: قدمت FDA توجيهات تفصيلية حول كيفية تعديل عمليات التصنيع للحد من مخاطر تكوين النيتروزامين، بما في ذلك تعديل التفاعلات الكيميائية، واختيار المذيبات، ومراقبة الشوائب.